TPM stand ursprünglich für Total Productive Maintenance wird aber heute als Total Productive Management bezeichnet und beschreibt ein umfassendes Produktionssystem, so Stefan Lambrecht von Lean Solutions. Neben Flexibilität, Service und kurzen Durchlaufzeiten, hat vor Allem der Stellenwert der Produktion in der Wertschöpfungskette zugenommen. Aufgrund der steigenden Automatisierung findet TPM mehr und mehr an Bedeutung und wird daher stetig weiter entwickelt und findet zunehmend Anwendung. Vor dem Hintergrund des heutigen Produktions- und Kostendrucks steigen die Anforderungen, teure und komplexe Produktionsanlagen effizienter zu betreiben. Die Zusammenarbeit zwischen den einzelnen Abteilungen, insbesondere Instandhaltung und Produktion, ist von entscheidender Bedeutung. Durch intelligente vorausschauende Maßnahmen kann das Kapazitätsangebot erheblich vergrößert werden.

TPM hat das übergeordnete Ziel, die Wirtschaftlichkeit und die Produktivität zu steigern.

Vor Allem steht jedoch die Einbindung der Mitarbeiter in solche Prozesse. „Aus Betroffenen werden Beteiligte; die Steigerung der Effizienz: durch mehr Mitsprache; Mitentscheidung & Mitverantwortung“

Aber versteht auch jeder Mitarbeiter seine künftige Rolle? Kann er mit der Veränderung und den Anforderungen einer Produktivitätssteigerung etwas anfangen? Versteht er den Einsatz von Verbesserungskonzepten, wenn er nicht wirklich beurteilen kann, wie der aktuelle Stand ist und wo es hingehen soll?

Bereits vor 30 Jahren stellte Taicho Ohno, „Toyota-Produktions-System“, fest, dass Spitzenleistungen in der Produktion ein wesentliches Kriterium zur Effizienzsteigerung sind. Im Vordergrund steht dabei die Beseitigung von Verschwendung mit dem Ziel von Null Ausfällen, Null Defekten, Null Qualitätsverlusten, Null Unfällen usw..

Wir benötigen einfache Unterstützungssysteme, an dem alle mitwirken können. Hierfür ist ein ganzheitliches und prozessorientiertes Managementkonzept der Schlüssel zum Erfolg.

Der Stellhebel für den Erfolg von Unternehmen sind gut gemanagte Veränderungsprozesse. Bei der Einführung neuer Management-Systeme findet eine Veränderung in allen Ebenen statt. Die gesamte Organisation eines Unternehmens steht sich ständig einem veränderten Umfeld gegenüber. Die Unternehmen, die es schaffen, diesen Veränderungsprozess professionell zu managen, werden in Zukunft erfolgreich sein.

Ein weiterer Erfolgsfaktor ist die Transparenz der Prozesse, sowie eindeutige Unternehmensziele. Mit einem Zielauflösungsprozess und klaren Leistungskennzahlen lassen sich Potentiale schnell analysieren und Verbesserungen spürbar und zeitnah nachvollziehen. Dazu müssen die Verschwendungen erfasst, strukturiert, finanziell bewertet, verglichen und kontinuierlich abgearbeitet werden. Die im TPM-Konzept genutzte Kennzahl ist die Gesamtanlageneffektivität (GEFF) oder englisch Overall Equipment Effectiveness (OEE). Die Gesamtanlageneffektivität ist ein Maß für die Wertschöpfung einer Anlage.

Effiziente Anlagen und sichere Prozesse senken die Instandhaltungs-/ sowie die Produktionskosten.

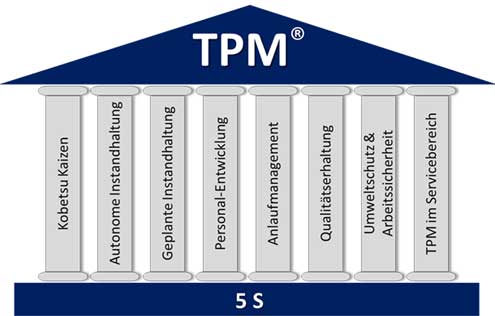

TPM® ist eine eingetragene Schutzmarke des JIPM (Japan Institute of Plant Maintenance)